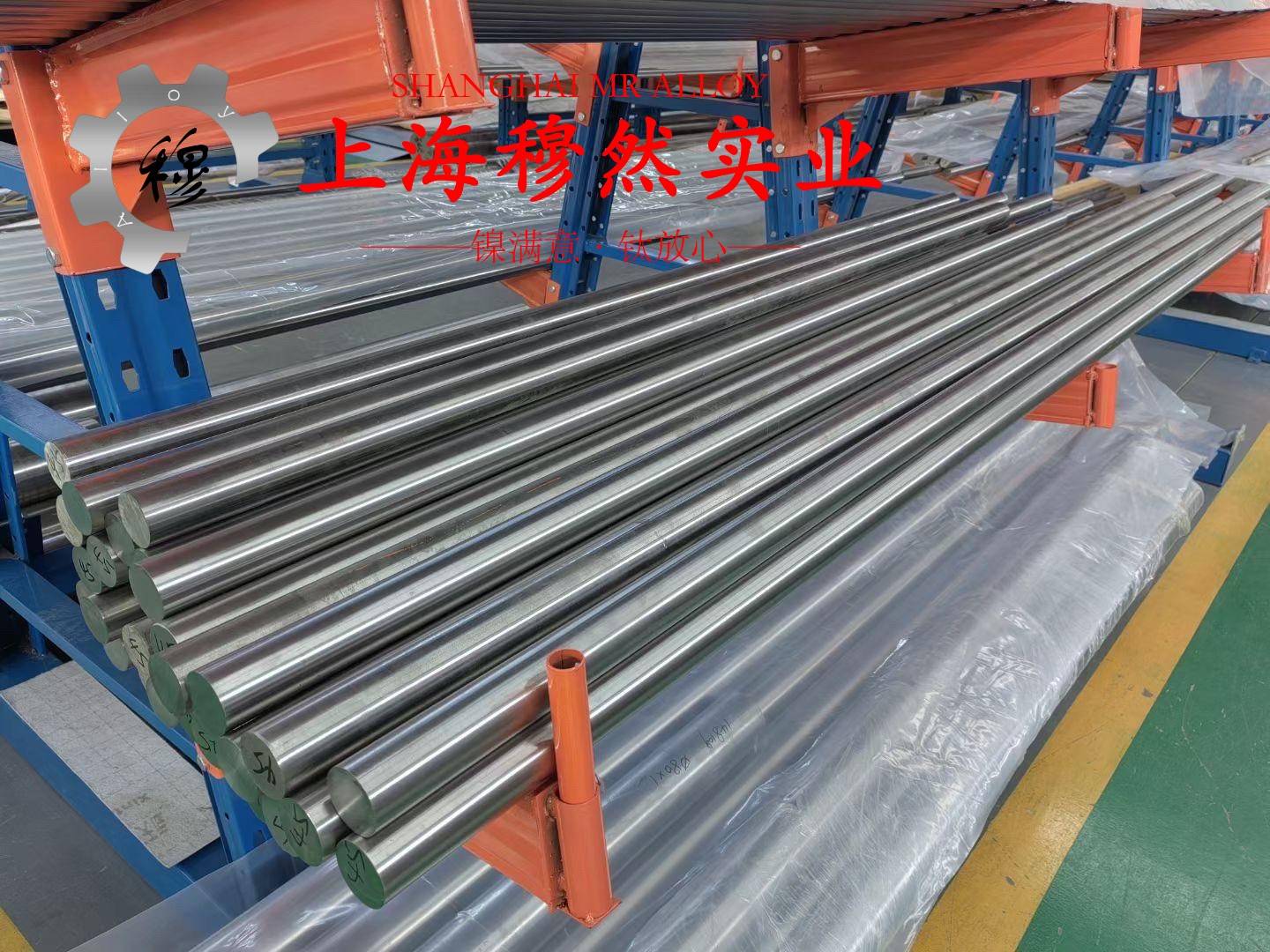

在航空、能源及高温结构件领域,TA18钛合金无缝管凭借其高比强度、优异的蠕变抗力以及良好的耐氧化性能,成为满足高比强度需求场景的理想材料。该材料能够在427–650°C的温度区间内长期稳定工作,为相关设备的可靠运行提供了有力保障。

从化学成分与材料状态来看,以Ti-5553族为代表的TA18无缝管,对Al、Mo、V、Cr等元素的含量进行了严格控制。这种控制旨在实现β相稳定化,进而提升材料的高温强度。在实际生产中,其化学成分必须符合AMS与ASTM双标准的化学成分限值,只有这样,才能确保材料在经过热处理后,具备稳定的力学性能和良好的耐温行为。通常,材料会处于热处理后状态,如T6/T8等,以此获得理想的强度与韧性。

在力学性能方面,经过热处理后的TA18无缝管表现出色。其屈服强度大约在900–1000 MPa之间,抗拉强度约为1000–1100 MPa,断后伸长率处于10–15%的区间。显微结构主要以强化相分布为主,在427–650°C的温度区间内,蠕变性能能够保持可观水平。不过,具体的力学性能数值会因客户需求以及供货方的实际热处理工艺而有所不同,可通过AMS/ASTM的合格证进行追踪。

密度与模量也是TA18无缝管的重要特性。其密度约为4.4 g/cm³,杨氏模量约为110 GPa。热膨胀系数随温度变化呈现出典型的Ti合金特征,这使得它非常适合用于需要低热导与低质量的结构件。

在尺寸公差与表面处理上,无缝管的外径公差通常在±0.5%左右,其中小径段的公差略优于大径段;壁厚公差在±8–12%之间。圆度、同心度等指标则按照ASTM/BAMS等双标准要求执行。表面粗糙度Rz一般控制在1.0–3.2 μm范围内,经过机械加工和必要的抛光处理后,在焊接与后续热处理过程中,能够维持尺寸的稳定性。

热稳定性与耐蚀性方面,TA18无缝管在427–650°C的热环境下,能够保持良好的蠕变强度,在高温区域的抗氧化能力也较为稳定。通过表面处理,如阳极氧化或涂层,可以进一步提升其抗氧化与腐蚀防护能力。

在标准体系与应用要求上,TA18无缝管符合两项行业标准的化学成分、力学性能及热处理工艺要求。常见的标准组合是美标ASTM系列与AMS系列联合执行,同时也有国标/GB体系的对应转化要求,这确保了材料在不同采购体系中的互认性与可追溯性。在设计与工艺文件中,会同时体现美标(ASTM/AMS)与国标(GB/T)条款,涵盖化学成分范围、热处理等级、尺寸公差与表面质量等级等内容,以此避免单一体系带来的区域性局限。对于客户来说,在选型时需要对比两套标准的试验方法和合格判定,确保最终部件具备一致性。

然而,在TA18无缝管的选型过程中,存在一些常见的误区。其一,只看强度而忽略高温蠕变与抗氧化性能。实际上,TA18无缝管在高温段的蠕变与氧化行为可能比低温匹配件更为关键,单凭强度数值难以准确判断其长期服务寿命。其二,忽视热处理状态对性能的决定作用。不同的热处理工艺,如β稳定化、时效温度/保温时间等,对材料的强度、韧性、断裂韧性会产生显著影响。如果在采购时缺少对热处理前后状态的全链路验证,会导致实际性能偏离预期。其三,以价格为唯一选型导向。成本考量需要结合供货周期、表面质量、制管工艺稳定性、后续加工难易度以及表面处理要求等多方面因素。单纯追求低价采购,往往会带来加工难度增大和合格率下降的问题。

在技术方面还存在一个争议点,即β相稳定化路线与α+β混合组织在高温部件上的取舍。有观点认为β稳定化路线能够提升高温强度与蠕变抗力;而另一方则强调,在某些载荷与温度工况下,α+β结构的韧性与碰撞抗性更为稳定。不同的热处理参数及微观组织会对最终部件的疲劳寿命与断裂行为产生显著影响,因此需要结合实际工况进行对比评估。

在价格与供需信息方面,这些数据来自LME及上海有色网等公开数据源。价格波动受到全球原材料、汇率与需求端变化的影响。TA18无缝管的成本构成包括原料价格、加工工艺、热处理与表面处理等多个方面。实际采购时,应以最新报价与企业资质为准。

通过美标/国标双体系、LME/上海有色网数据的交叉校验,TA18钛合金无缝管能够在设计与制造环节提供稳定的参数、清晰的合格证书以及可追溯性。对于高温、重载场景的结构件而言,TA18无缝管的综合性能展现出较强的应用潜力。但在选型阶段,必须明确热处理状态、工艺路线及表面质量要求,以防止潜在性能差异带来的设计风险。其在航空发动机、热端组件及高压系统中的应用前景,依赖于严格遵循行业标准、科学的热处理以及精细加工,同时结合LME与上海有色网等行情数据进行动态成本控制与供应链协同。