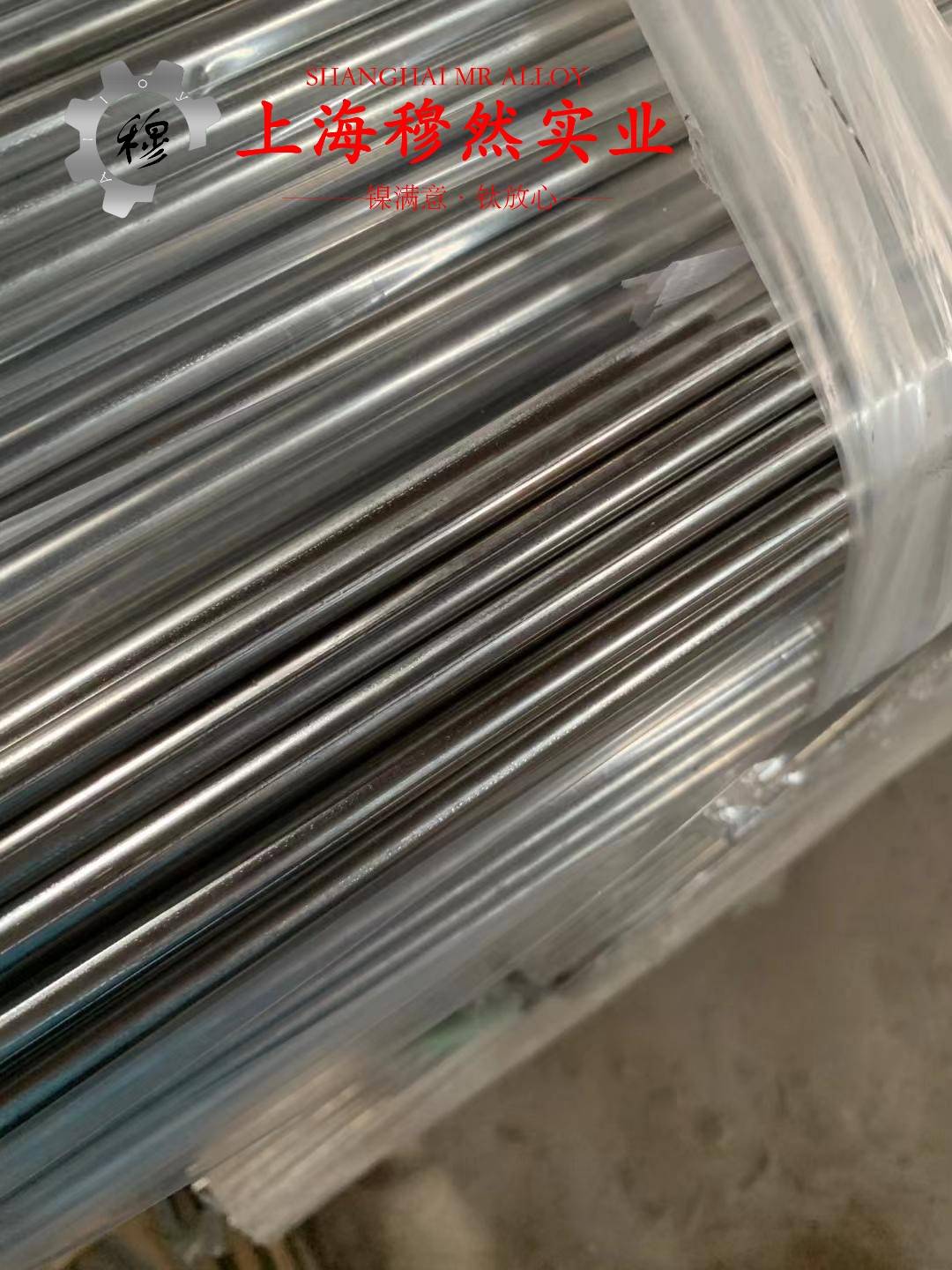

4J45精密合金带材凭借其独特的成分设计与工艺控制,在高强度与加工稳定性之间实现了精准平衡,成为高精度冲裁、微机电模组及耐磨协同件领域的理想材料。该材料通过优化Fe基合金中的Cr、Ni、Mo等元素配比,结合固溶强化与微量析出技术,在确保晶粒均匀性的同时,兼顾了强韧性与抗疲劳性能。

从成分标准看,4J45以Fe为基体,严格控制C含量≤0.08%,Cr含量10-14%,Ni含量3-6%,并添加Mo(0-2%)、Si(≤0.6%)、Mn(≤1.0%)及Al(0.2-0.6%),通过精控固溶工艺与微量析出技术,实现晶粒均匀化与强韧性的双重优化。其厚度范围覆盖0.05-0.40毫米,宽度50-350毫米,公差控制采用美标AMS/ASTM与国标GB/T混合体系,表面状态包括拉光、拉丝及镜面处理,满足不同场景的加工需求。

力学性能方面,退火后的4J45在室温下抗拉强度达620-860 MPa,屈服强度520-760 MPa,延伸率12-22%,硬度HV180-230,表面粗糙度Ra≤0.2μm。这些参数通过热处理工艺的精准调控实现:固溶温度980-1040℃后水淬,配合520-600℃的时效或稳定化处理(析出强化需定制时效区间),有效控制冲裁与轧制变形余量,确保加工后的尺寸稳定性。

在焊接与涂层适配性上,4J45表现出良好的可焊性,涂层结合力稳定,避免了因表面粗糙度引发的应力集中问题。其可靠性通过优化晶粒尺度、析出物分布及表面状态得以提升,在重复载荷、微观裂纹扩展及表面磨损场景中展现出稳定的疲劳寿命与耐磨性。

标准体系方面,4J45同时遵循美标AMS/ASTM与国标GB/T的双重规范。例如,AMS系列对镍基/铁基薄带的热处理与表面状态提出系统要求,而ASTM/AMS混合体系则用于化学成分公差、力学性能及表面测定的交叉验证。具体执行中,化学成分按GB/T上下限控制,力学性能测试采用ASTM/AMS方法取样,表面粗糙度与平整度检测则结合国标与美标工艺要求。

材料选型时需规避三大误区:其一,避免仅以强度指标评估材料性能,需综合考虑加工性、表面状态对冲击与疲劳的影响;其二,过度追求极窄公差可能增加成本与加工难度,且未必利于后续涂覆或焊接稳定性;其三,忽视热处理曲线对晶粒、析出相及界面结合的作用,易导致实际性能偏离标称值。

技术争议聚焦于耐磨性与延展性的平衡。一类观点主张通过细化晶粒与温和时效提升耐磨性,另一类则认为适度晶粒粗化配合析出强化可拓宽加工窗口并增强疲劳稳定性。该争议涉及晶粒尺寸、析出相分布、表面状态及高低温度工况下的疲劳行为,目前尚无统一结论,需结合具体应用场景、载荷谱及涂层/润滑系统综合评估。

成本与行情方面,4J45的价格受镍、铬等金属价格波动影响显著,混合数据源参考LME与上海有色网报价。设计阶段需通过工艺优化与容错设计适应价格波动,综合评估厂内工艺成本、退火/时效能耗及表面处理成本,确保技术参数与市场价格的匹配性。

综合来看,4J45精密合金带材通过化学成分、热处理与表面状态的协同设计,实现了高强度与良好加工性的统一,尤其适用于对精度与耐磨性要求严苛的领域。其标准体系兼顾国际与国内规范,成本与性能以市场数据为导向,选型时需综合力学性能、加工能力及后处理工艺进行权衡。对于低温疲劳、涂层结合或热处理曲线有特殊要求的应用,可通过定制化方案实现目标性能,同时需持续关注金属市场行情变化。