GH4141高温合金作为航空、航天及能源领域关键部件的核心材料,其热处理制度的设计直接影响部件的耐久性与可靠性。近期,围绕该材料在国军标体系下的工艺优化研究取得突破,通过整合国际标准与本土市场数据,形成了一套兼顾性能稳定与成本可控的解决方案。

在成分设计上,GH4141以镍基为基体,通过精确控制铬(19-22%)、钼(4-6%)、铝(1.0-2.0%)等关键元素的配比,实现高温抗氧化性与力学强度的平衡。技术团队指出,铁含量严格控制在6%以下,可避免因铁元素过量导致的晶界脆化;而碳(0.05-0.15%)与铌(0.3-0.8%)的协同作用,则有效优化了碳化物的析出形态,为后续热处理奠定基础。

热处理工艺是该材料性能调控的核心环节。研究显示,固溶处理需在980-1050℃区间保温1小时,通过空冷或风冷快速冷却,以抑制晶粒异常长大。随后进行的时效处理需在720-760℃下持续8-12小时,并采用缓冷工艺确保碳化物均匀分布。这一组合制度使材料在室温下达到900-1100MPa的屈服强度与1100-1400MPa的抗拉强度,同时延伸率保持在12-22%;在750℃高温环境中,3000小时内的蠕变变形量可控制在0.5-1.5%范围内。

标准体系的融合是工艺落地的关键。项目组以AMS 2750F热处理规范与ASTM E8拉伸试验标准为基础,结合GB/T热处理规程,构建了三方交叉验证的质量控制框架。例如,在固溶与时效阶段设置关键温度监控点,通过金相分析确认晶粒度与碳化物分布,确保所有参数同时满足美标、国标及军工特殊要求。这种“双轨制”管理不仅提升了工艺可追溯性,也为国际合作项目提供了兼容性保障。

在选材环节,行业存在三大典型误区:其一,过度依赖单一强度指标,忽视高温氧化、热疲劳等综合性能对部件寿命的影响;其二,误认为同类型号材料可直接替代,忽略热处理工艺对微观组织的决定性作用;其三,盲目压缩成本或缩短周期,导致碳化物偏聚、晶粒粗化等问题,最终引发部件早期失效。技术专家强调,GH4141的工艺匹配需精确到焊接过渡区的局部热处理,以避免断口韧性下降。

关于时效工艺的争议持续存在。部分应用场景主张采用二次或多段时效以进一步细化晶粒、控制碳化物形态,但另一些观点认为,单次固溶配合优化时效即可满足性能需求,且能规避高温暴露导致的晶界脆化风险。这一分歧在复杂构件的高温循环工况中尤为突出,需通过耐久性试验与实际工况数据综合评估成本效益。

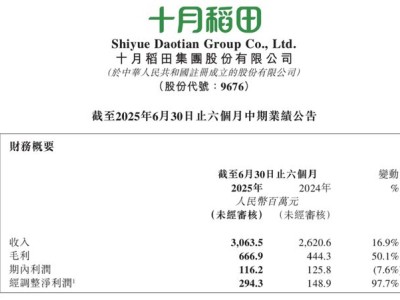

市场数据为工艺优化提供了量化支撑。伦敦金属交易所(LME)镍价波动(1.2-2.0万美元/吨)直接影响原材料成本,而上海有色网的实时报价则反映了人民币计价的现货市场动态。设计阶段,团队通过LME镍价趋势分析预测成本走向,结合上海有色网的周度数据制定本地化采购策略,确保国军标需求与国际市场波动保持平衡。

实操层面,工艺卡片需明确标注固溶温度区间、时效时间、冷却方式等参数,并记录AMS/ASTM与GB/T标准的合规性证据。针对焊接区域,需设计专门的热处理程序以防止晶粒粗化;材料批次控制则需结合市场价格波动,动态调整规格等级,在保证性能的前提下优化成本结构。这一系列措施使GH4141的热处理制度在不同任务环境中具备高度可操作性,为高温部件的安全运行提供了可靠保障。