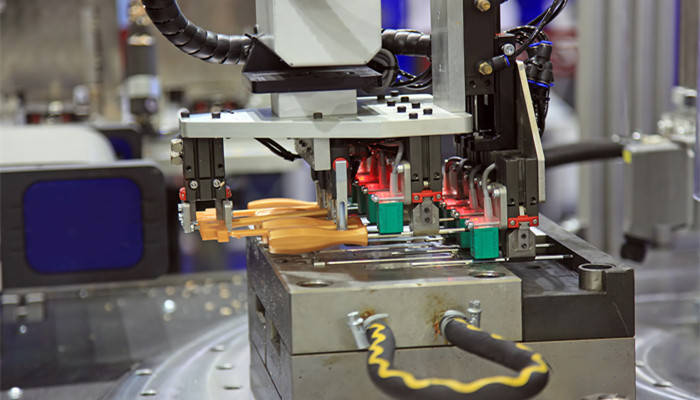

注射模浇注系统作为塑料成型工艺中的核心组件,近年来在我国制造业升级浪潮中展现出强劲的发展动能。该系统通过主流道、分流道、浇口及冷料穴的精密组合,将熔融塑料精准输送至模具型腔,其设计质量直接影响塑件成型效率与产品精度。据行业分类,浇注系统主要分为普通流道与热流道两大技术路线,其中热流道系统又细分为内热式与外热式两种结构,可满足不同材料特性与生产场景的需求。

国家统计局最新数据显示,2024年我国塑料制品总产量达7707.6万吨,同比增长2.9%。作为塑料加工的关键装备,塑料模具在汽车轻量化、家电智能化、电子精密化等产业变革中扮演着重要角色。在模具细分领域中,注射模具凭借其高效成型能力占据主导地位,其浇注系统作为核心技术模块,直接决定着模具的使用寿命与生产稳定性。据新思界产业研究中心发布的专项报告显示,我国注射模具年产量已连续三年位居全球首位,带动浇注系统市场规模突破百亿元关口。

技术标准体系的完善为行业发展提供了重要支撑。2025年实施的GB/T 45454-2025《压缩模和注射模 浇注系统零件》国家标准,首次系统规范了热塑性塑料、热固性塑料及弹性体成型用浇注系统零件的技术参数,统一了行业术语体系。这项标准的出台,有效破解了跨国贸易中的技术壁垒,推动我国模具产品加速融入全球供应链。

在产业格局方面,我国已形成完整的浇注系统制造体系。深圳市麦士德福科技、宁波舜宇精工等龙头企业,通过持续的技术研发投入,在热流道温控精度、流道平衡设计等关键领域取得突破。这些企业不仅占据了国内60%以上的市场份额,更在东南亚、中东等新兴市场建立起销售网络。据行业统计,我国浇注系统产品出口额年均增长率保持在15%以上,技术指标达到国际先进水平。

市场需求结构正在发生深刻变化。随着新能源汽车产销量突破千万辆大关,车用轻量化塑料件需求激增,带动高压注射浇注系统需求增长。在3C电子领域,5G通信设备的微型化趋势对模具精度提出更高要求,促使企业开发纳米级流道控制技术。包装行业则因电商物流的快速发展,催生出对高速、多腔浇注系统的规模化需求。

行业竞争格局呈现多元化特征。现有企业通过差异化战略构建竞争壁垒,如浙江恒道科技专注高端热流道系统研发,珠海西比特精密模具则深耕医疗耗材专用模具领域。潜在进入者面临较高的技术门槛,需要同时掌握材料科学、流体力学及精密加工等多学科技术。替代品威胁主要来自3D打印技术,但受限于成型效率与材料种类,短期内难以撼动传统模具的主导地位。

价格体系受多重因素影响呈现分层特征。高端热流道系统因采用进口温控单元,价格维持在每套8-15万元区间;中端产品通过国产化替代,价格下探至3-5万元;普通流道系统则因技术成熟,价格稳定在万元以下。原材料铜价波动、人工成本上升及环保投入增加,成为影响产品定价的关键因素。

企业运营数据反映出行业提质增效趋势。规模以上企业研发投入占比普遍超过5%,管理费用与销售费用占比分别控制在8%和6%以内。行业平均资产负债率维持在45%的合理水平,显示企业具备较强的抗风险能力。在利润表现方面,热流道系统毛利率可达35%,高于普通流道系统20个百分点,引导资源向高技术领域集聚。