在制造业转型升级的浪潮中,夹具这一传统工装设备正经历着前所未有的技术革新。作为连接设计与加工的关键纽带,夹具的智能化演进不仅重塑着生产模式,更成为推动智能制造的核心要素。从航空航天到消费电子,从精密加工到质量检测,三大技术趋势正在重构夹具行业的价值体系。

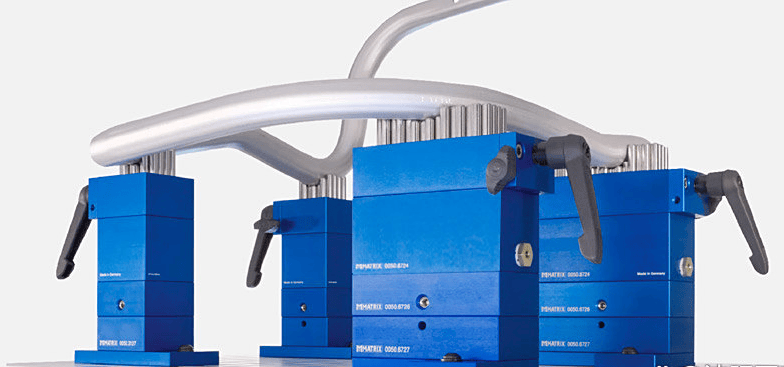

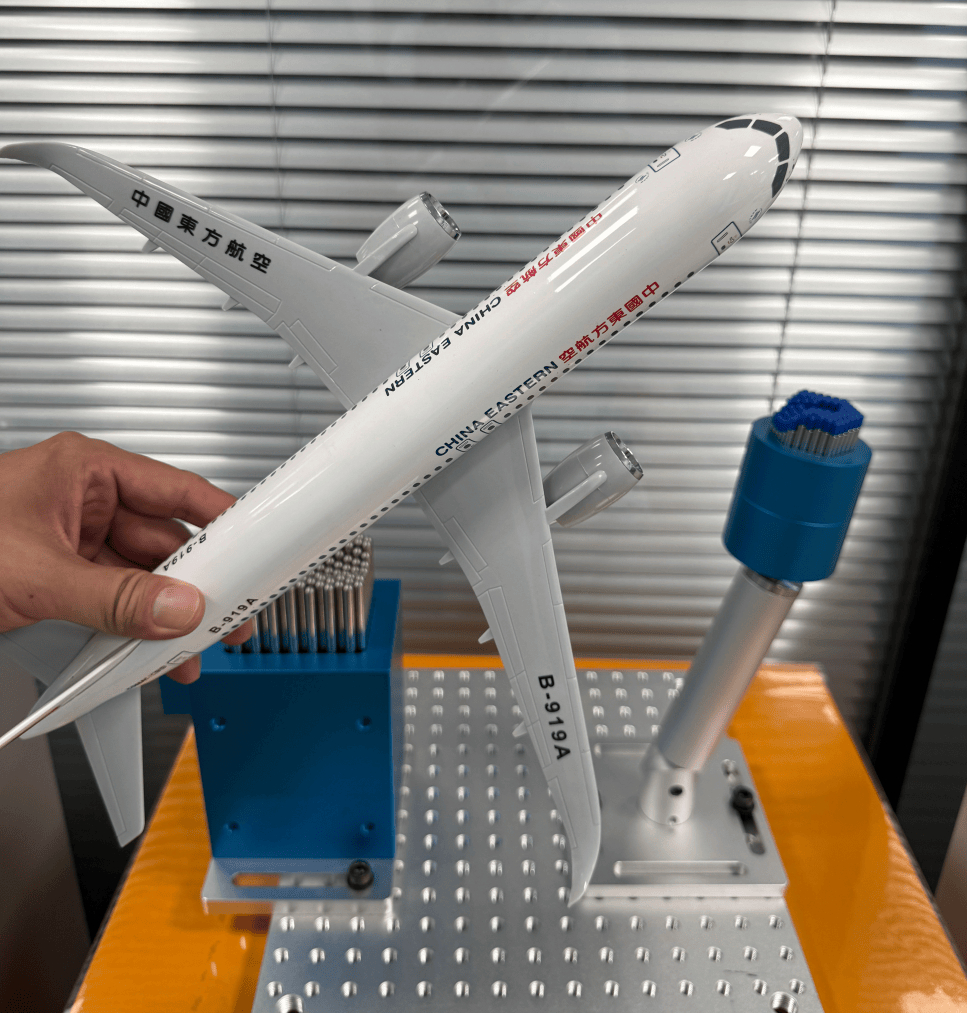

柔性化重构生产逻辑,模块化设计破解"专用困局"。传统夹具"一机一夹"的固定模式,在多品种小批量生产时代暴露出明显短板。某航空制造企业的实践具有标杆意义:其机翼蒙皮加工线引入的矩阵式柔性夹具系统,通过200余个独立调节单元的智能组合,实现了对不同曲率蒙皮零件的精准适配。换型时间从传统模式的4小时压缩至8分钟,设备利用率提升3倍。这种变革在电子制造领域同样显著,某手机代工厂的激光打标产线采用标准化底座与可更换定位模块的设计,使产线切换成本降低65%,新品导入周期缩短40%。

轻量化革命催生新材料应用,结构优化与材料创新双轮驱动。在机器人集成应用场景中,夹具自重对系统效能的影响愈发凸显。某骨科医疗器械企业的实践颇具代表性:其碳纤维复合材料夹具较传统钢制夹具减重52%,但动态刚度提升18%。这种改变使六轴机器人运动节拍提升22%,单件能耗下降15%。3C行业的检测工序中,轻量化夹具配合高速视觉定位系统,使产品取放效率提升30%,定位精度达到±0.02mm的行业新标准。

AI赋能开启智能感知时代,自学习系统重构夹持逻辑。在精密加工领域,某航空发动机叶片制造商部署的智能夹具系统,通过128个压力传感器实时构建工件应力场模型,结合深度学习算法动态调整夹持策略。运行半年后,系统自主生成的夹持方案使加工变形量减少43%,首件合格率提升至98.7%。质量检测环节的突破更具颠覆性:某汽车变速器企业的智能检测夹具,通过机器视觉与力控反馈的融合,实现了对0.01mm级装夹偏差的自动补偿,误检率从2.1%降至0.8%。

技术融合催生系统级创新,跨学科能力成为工程师新标配。当模块化设计遇见AI算法,当轻量化结构匹配智能传感,夹具正从单一机械装置进化为具备环境感知、决策优化和执行控制的智能系统。某工业机器人企业研发的第四代智能夹具,集成了六维力传感器、视觉定位模块和边缘计算单元,可自主完成从工件识别到夹持力优化的全流程控制。这种变革对人才结构提出新要求,机械设计、电气控制、数据分析的复合能力成为行业人才的新标准。

在这场静默的技术革命中,夹具行业的价值坐标正在发生根本性偏移。当柔性化解决生产效率难题,轻量化突破物理性能边界,AI自学习突破经验依赖桎梏,制造业收获的不仅是技术参数的优化,更是生产组织方式的深刻变革。这种变革既需要技术创新的锐度,也考验着工程落地的精度,最终指向一个目标:让每个工件的加工过程都成为智能制造的完美注脚。