化学机械抛光液在半导体制造中扮演着至关重要的角色,其性能直接影响到抛光质量和效率。抛光液的核心组成部分——磨粒与氧化剂,是决定抛光效果的关键因素。

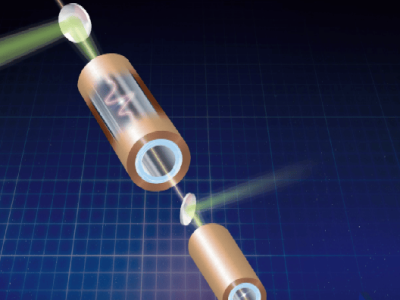

在抛光作业中,抛光液中的化学添加剂与被抛光材料表面发生化学反应,形成一层薄而弱的“软化层”。随后,磨粒在压力和摩擦的作用下,对材料表面进行精细的无损去除。化学机械抛光(CMP)广泛应用于集成电路制造的前道工序(FEOL)、中道工序(MOL)和后道工序(BEOL),涉及多种材料如二氧化硅(SiO2)、铜(Cu)、钴(Co)、钨(W)和低K介质等的平坦化。

为了应对不同材料的抛光需求,科研人员开发了多种磨粒抛光液,如SiO2、氧化铈(CeO2)、金刚石和氧化铝(Al2O3)等。这些磨粒在各自的抛光任务中发挥着不可替代的作用。

SiO2磨粒因其良好的稳定性和悬浮性、低黏度和低硬度等特点而被广泛应用。然而,SiO2磨粒易团聚,不适合长期保存,且硬度较低,限制了抛光速率的提升。Al2O3磨粒因其高硬度和良好的稳定性,在蓝宝石、碳化硅等材料的抛光中占据一席之地。但Al2O3磨粒在水溶液中易团聚,导致抛光液稳定性较差,需加入稳定剂和分散剂,增加了抛光液的成本和复杂性。

CeO2磨粒则因其多价态和易转化特性,在玻璃材料的抛光中展现出卓越性能。相比传统磨粒,CeO2磨粒抛光液具有抛光效率高、光洁度好和寿命长等优点。但CeO2磨粒制备工艺复杂,且Ce属于稀有金属,导致抛光液成本高昂。CeO2磨粒尺寸范围跨度大,影响了抛光质量的稳定性。

为了克服单一磨粒的局限性,科研人员开始研究混合磨粒和复合磨粒抛光液。混合磨粒抛光液是指将两种或多种不同材质、粒径的磨粒按比例混合使用。通过混合不同粒径的磨粒,可以避免大粒径磨粒的团聚,同时利用小粒径磨粒的化学活性提升抛光效率。

然而,混合磨粒对抛光质量的影响并不明显,且目前尚未发现不同粒径、形貌和种类磨粒混合使用的规律。因此,混合磨粒的研究仍需进一步深入。

复合磨粒抛光液则是通过化学反应制备的,常用的方法有纳米颗粒的包覆和掺杂。核壳型复合磨粒具有“内硬外软”的结构特点,内核为大粒径磨粒,负责支撑整体结构;外壳为小粒径磨粒,负责材料去除。这种结构更有利于提升抛光性能。掺杂型复合磨粒则是将金属元素掺入某一磨粒中,提升其表面化学活性。

复合磨粒在材料去除率和表面粗糙度方面均优于单一磨粒和混合磨粒,能实现纳米级或亚纳米级超低损伤的表面形貌。但复合磨粒的制备工艺相对复杂,距离大规模生产应用还有一定距离。

维持磨粒在抛光液中的分散稳定性也是影响抛光液长期保存的关键因素。科研人员正通过改变磨粒粒径和质量分数、加入添加剂等方法,增强磨粒的分散稳定性。然而,添加剂的引入可能带来抛光质量下降、难清洗和腐蚀设备等问题,且目前适配抛光液的添加剂种类相对较少。