在半导体技术的迅猛推进下,对材料性能的要求日益严苛。半导体制造过程中,塑料材料扮演着至关重要的角色,它们不仅负责包装与传送,还连接着各个加工环节,有效防止污染与损坏,优化污染控制,进而提升关键制程的良率。

众多塑料材料中,PEEK(聚醚醚酮)等特种工程塑料脱颖而出,尤其在半导体制造中展现出独特优势。本文将深入探讨PEEK在半导体制造中的几大核心应用。

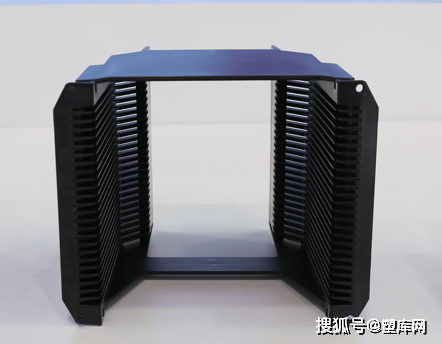

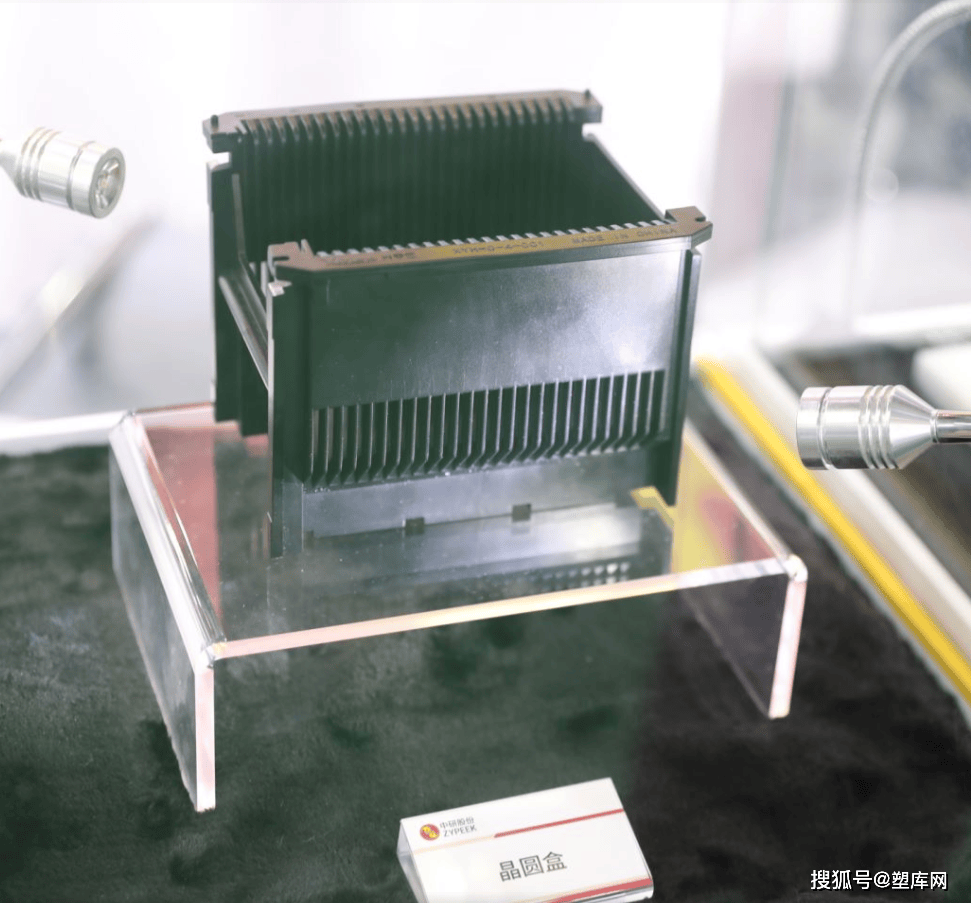

首先,晶圆载具是半导体生产中不可或缺的部分,包括晶圆承载盒、传送盒等。晶圆在运输盒内的时间占据整个生产周期的很大比例,因此,载具的材质、质量及清洁度对晶圆质量有着重要影响。在晶圆制造过程中,需经历切割、抛光、清洗、光刻等多道工序,这些工序中涉及多种腐蚀性化学液体。因此,晶圆载具需具备耐高温、耐磨、耐腐蚀、防静电、高纯度及刚性与韧性兼具等特性。PEEK材料,尤其是抗静电PEEK,正是制作晶圆载具的理想选择。

PEEK材料的耐磨性极为突出,长期使用温度可达240°C,制成的晶圆载具使用寿命更长,且不易产生磨削污染,有助于防止颗粒污染,提高晶圆搬运、存储和转移的可靠性。同时,PEEK材料不会对晶圆、硅片产生划痕或残留物,确保了晶圆的质量。

其次,在化学机械研磨(CMP)过程中,固定环的作用至关重要。它用于固定硅片、晶圆,确保研磨过程的顺利进行。CMP固定环的材料需具备良好的耐磨性、尺寸稳定性、耐化学腐蚀性及易加工性,以避免晶圆表面刮伤或污染。与常用的PPS材料相比,PEEK制成的CMP固定环耐磨性更强,使用寿命延长一倍,显著减少了故障停机时间,提高了晶圆产能。

光罩盒也是半导体制造中不可或缺的部分。光罩是光刻工艺中的图形母版,任何附着于光罩上的尘埃或刮伤都会导致投影成像质量下降。因此,光罩盒需采用抗静电、低脱气、坚固耐用的材料。PEEK材料因其高硬度、极少的颗粒产生量、高洁净度、抗静电、耐化学腐蚀性、耐磨损性、耐水解性及出色的电介质强度和耐辐射性能等特性,成为光罩盒的理想材料。

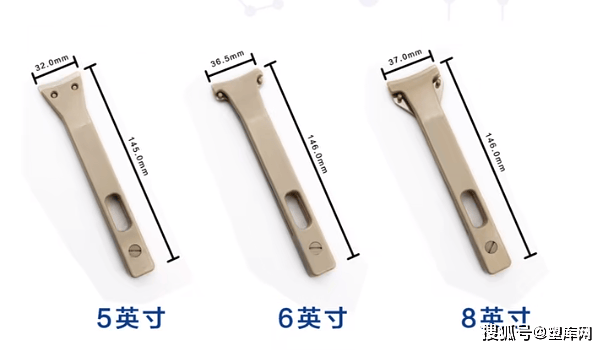

在晶圆工具方面,如晶片夹、真空吸笔等,也广泛采用PEEK材料。这些工具在夹取晶圆或硅片时,需确保不会对晶圆表面产生划痕或残留物,保证晶圆表面的洁净度。PEEK材料的耐高温、耐磨性、尺寸稳定性、低释气性及低吸湿性等特性,使其在这些工具中得到了广泛应用。

最后,半导体封装测试插座也是PEEK材料的重要应用领域。测试插座用于将半导体元件的直接回路电气性连接到测试仪器上,需满足大温度范围内的尺寸稳定性、机械强度、毛刺形成量少等要求。PEEK、PPS、PAI、PI、PEI等材料因其优异的性能,在测试插座中得到了广泛应用。