春节的喜庆气氛尚未完全消散,大连的船坞内已是一片繁忙景象。工人们早早回归工作岗位,投入到紧张的建设中。

目前,全球顶尖的浮式生产储卸油船(FPSO)正在此地紧锣密鼓地建造中。这种巨轮不仅能够生产原油,还能存储和装卸,功能多样,宛如一座漂浮的海上油气工厂。全世界仅有两艘此类巨轮,第一艘已在前年交付使用,而第二艘也即将在今年6月完工,正处于最后的冲刺阶段。

埃克森美孚是M350型FPSO的业主方,而中船集团大连造船则作为分包商,承担起了船体设计与建造的重任。为了确保能够按时交付,工程最繁忙时,工人们三班倒,昼夜不停地进行施工。

此次建造的FPSO不仅投入了大量的人力,在物料使用上也创下了行业之最。全船的管路多达36000根,总重量超过4000吨,涂装面积接近90万平方米,各项施工量都是超大型油轮的3倍多。面对如此庞大的工程量,工期却仅有20个月。

为了高效完成这一艰巨任务,现代造船技术发挥了关键作用。大量新工艺、新装备的应用,显著提升了建造效率。设计人员还巧妙地采用了新的建造方法,大大缩短了建造周期。

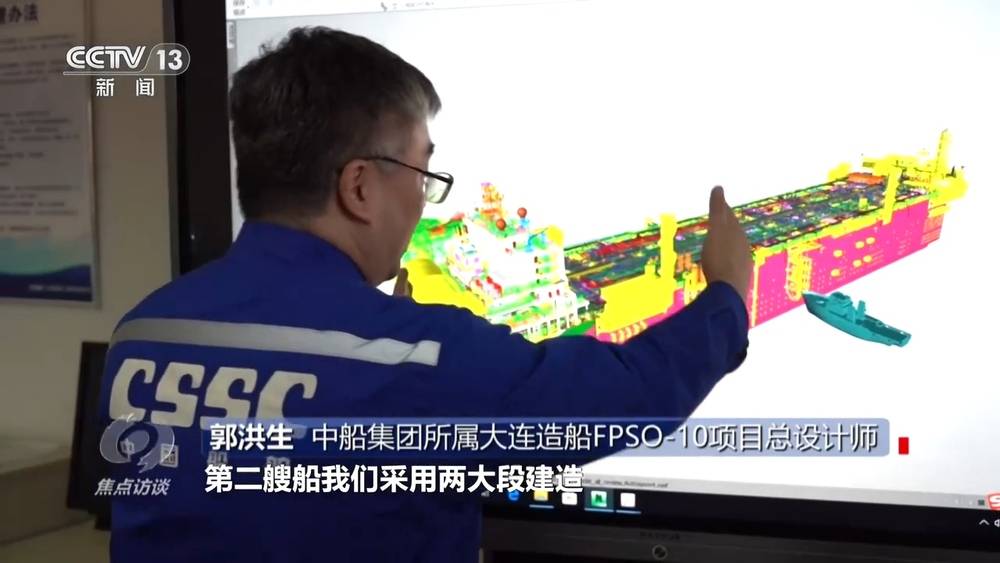

中船集团大连造船FPSO-10项目总设计师郭洪生介绍道:“首制船我们采用整体建造法,从尾部到头部,分段分层搭建,就像搭积木一样,但建造周期很长。而在第二艘船上,我们采用了两大段建造法,即头部和尾部两段。这两大段也是分段搭建,从下到上、从后到前同步进行。建造完成后,再拖到船坞内进行对接,这样可以大大节省时间和人力成本。同时,在分段阶段,我们就已经预安装了大量的舾装件,包括管线和电缆。”

经过200多名设计人员的共同努力,这艘结构复杂、体量巨大的巨轮终于完成了设计工作。建造周期从原计划的30多个月缩短到了20个月。然而,接下来的艏艉两段精准对接,又成为了施工人员面临的一大挑战。

中船集团大连造船生产管理部副部长韩雨表示:“将两大段牢固地焊接在一起,并非易事。舱内舱下有很多结构,并非仅仅是一道甲板面的焊缝,而是有很多焊缝需要我们严丝合缝地对齐。”

数千名工人在烈日下挥汗如雨,在寒风中坚守岗位,用他们的辛勤劳动诠释了当代建设者的奋斗精神。在现场,无论是焊接、刷漆、打磨还是加固,工人们都在精益求精,追求卓越。

近年来,我国造船业发展迅速,已成为全球造船业的中坚力量。2024年,我国造船业在造船完工量、新接订单量和手持订单量三大指标上,分别占全球的55.7%、74.1%和63.1%,连续15年位居世界第一。在全球18种主要船型中,我国有14种船型的新接订单量位居全球首位。

韩雨还提到:“不仅仅是复杂的海工项目,LNG船也是造船界的三大明珠之一。现在大连造船也在建造并自主研发设计LNG船。中国现在可以建造和设计世界上所有最难的项目,这凸显了中国目前在全球造船业的领先地位。我们目前手持的订单已经排到了2028年,后续的生产计划非常饱满。”

与此同时,在上海,我国第二艘国产豪华大邮轮“爱达·花城号”也在紧锣密鼓地建造中。春节前,全船的主体结构和外观已经基本完成。目前,工作重点已转向设备安装调试和内装。建设者们正全力以赴,按计划,今年5月将进行第一次船体起浮,2026年底交付起航。

“爱达·花城号”在“爱达·魔都号”的基础上实现了升级迭代。船体更大,总吨位增加了0.64万吨,达到14.19万吨;总长增加了17.4米,达到341米。物量投入也十分巨大,仅电缆总长度就超过4600公里。舱内设计和布局也更为优化,乘客的体验感将进一步提升。

中船集团外高桥造船国产大型邮轮项目建造总监陈剑威介绍道:“公共区域增加了大约8000平方米,可以给乘客带来更好的体验度和感官效果。为了控制重心,我们使用了新材料,使邮轮更加平稳,乘客晕船的现象会减少。”

为了确保5000多名乘客能够在海上安全舒适地航行,设计者们打造了一套复杂而精密的系统。项目团队先搭建了一套3D施工模型,相当于建造了一艘虚拟的“花城号”,然后用AR技术实现模型和现场实景的匹配,从而大大提高了整体施工效率。